RAM 是如何製造的?

你曾好奇過 RAM 的組成是什麼?又是怎麼製造的? 唯有像我們這樣製作記憶體時所採取的嚴謹製程,才能確保您擁有高品質產品。以下將帶您一探究竟:

不同類型的記憶體,其製程是一樣的。請參閱這裡瞭解不同記憶體類型的屬性。 若要深入瞭解不同類型的伺服器記憶體,請參閱這裡。

第 1 部分:從矽原料到晶圓成品

記憶體晶片是集結各種晶片上必備的電晶體、電阻、與電容器而成的積體電路。這些積體電路最初是來自開採原砂取得的矽原料。將矽原料製成記憶體晶片是一項嚴謹而縝密的製程,需要工程師、冶金師、化學技師、與物理學家的共同努力。記憶體在稱為晶圓廠的龐大廠區內製造,內含許多無塵室設施。半導體記憶體晶片在無塵室內製作,因為電路尺寸非常微小,即使是一粒灰塵都能造成損害。美光(Micron)的主要設施位在愛達荷州波夕市,廠區超過 180 萬平方呎,並設有 class 1 與 class 10 無塵室。在 class 1 無塵室中,每立方呎的空氣中不得含有 1 個灰塵粒子。做為比較,乾淨的現代醫院中每立方呎的空氣中約有 10,000 個灰塵粒子。無塵室內的空氣經過濾後持續循環。生產團隊成員穿戴特殊防護帽、防護衣和面具,確保空氣中沒有粒子。

步驟 1:矽錠

要將矽原料作成積體電路的第一步是創造高純度單晶體的柱體(或是錠),其由矽原料製成,直徑為 330 公釐。完成之後,矽錠會被切成高度拋光的纖薄晶圓,其厚度小於 6 公釐。晶片的電路元件(電晶體、電阻、和電容器)以層疊方式配置到矽晶圓上。電路經模擬開發與測試,並在電腦系統上完成調校後才正式進行安裝。設計一旦完成後,電路中每一層皆有對應的玻璃光罩生成。光罩是有穿孔或透光的石英片,能以預定義的圖形結構讓光穿透,對製程的下個步驟至關重要:微影。

步驟 2:微影

在無菌室環境中,晶圓需進行數次的曝光程序,由電路所需的光罩數量而定。光罩被用以:1. 定義積體電路上的電晶體、電容器、電阻或連接器各部分,以及 2. 定義裝置在裝配時每一層的電路圖形結構。在製程開始時,矽裸片晶圓上罩著一層玻璃薄層,以及氮化層。玻璃薄層是透過將矽晶圓暴露在攝氏 900 度的含氧環境下超過 1 小時而成,時間視薄層所需厚度而定。當晶圓中的矽原料暴露在氧中,即形成玻璃(二氧化矽)。在高溫環境下,此化學反應(稱為氧化作用)會以極快的速率進行。

步驟 3:光阻

接下來,晶圓將鋪滿一層厚厚的光敏液體,稱為光阻劑。透過謹慎地校準光罩在紫外光源與晶圓之間的位置,可選擇晶圓要進行曝光的範圍。在光罩的透明區域,光會穿過光罩並與光阻劑發生反應。暴露在紫外光之下時,光阻劑會發生化學變化,讓研發人員得以選擇要在晶圓的哪部分留下光阻劑,哪部分要除去。為電路需要的每個光罩重複一次曝光/光阻程序。

步驟 4:蝕刻

在蝕刻步驟中,透過將濕性酸或乾式電漿氣體置於晶圓之上,以移除未受硬化光阻劑保護的氮化層。此步驟將使晶圓上的氮化層圖形結構與光罩上的設計如出一轍。當硬化光阻劑被另一化學藥劑洗除後,即可將上百件的記憶體晶片蝕刻至晶圓上。

第 2 部分:層疊晶圓並完成電路

在第 1 部分的製造過程中,所有電路元件(電晶體、電阻、電容器)都在初始光罩階段中被建構出來。下一個步驟則要將這些元件透過一系列的疊層相互連接。

步驟 5:鋁質薄層

要將電路元件相互連接起來,首先須在晶圓上產生玻璃阻隔層(稱為硼磷矽玻璃,BPSG)沉積,並利用光罩定義每個電路元件的接觸點(或窗孔)。接觸窗孔蝕刻完成後,整個晶圓將在濺鍍腔室內覆上薄薄一層鋁材。當金屬罩應用到鋁質薄層上時,便能形成金屬製連接網路或線路,為電路建立必要路徑。

步驟 6:鈍化層

接下來,整個晶圓將覆上一層玻璃阻隔層及氮化矽,以防在組裝過程中受到汙染。此防護性鍍層稱為鈍化層。接著進行最後遮罩與鈍化蝕刻程序,將鈍化材料從稱為焊墊的端子上移除。焊墊是用來進行晶片與塑膠/陶瓷封裝上的金屬引腳之間的電子連接,積體電路到此大功告成。在晶圓送往封裝前,每個晶圓上的積體電路都要經過測試。將功能性與非功能性晶片辨識並標記建檔成電腦數據檔案。以鑽石切割器將晶圓切成個別晶片。移除非功能性晶片,剩下的準備進行封裝。這些個別晶片稱之為裸晶。在晶粒進行封膠前,他們需放入導線架中,以金線將晶片上的焊墊與導線架相連,在晶粒與導線架之間建立路徑。

第 3 部分:裸晶準備與測試

在第 2 部分的製作流程中,積體電路已產生,且晶圓成品已被分切成裸晶。下個步驟則是將裸晶準備製成模組成品。

步驟 7:封膠

在封膠過程中,導線架被放在模板中加熱。熔化的塑料圍繞著裸晶進行壓製,形成個別的封裝。開啟模具,將導線架推出並進行清理。

步驟 8:電鍍

在電鍍的步驟中,封膠的導線架"充電"並浸泡在錫鉛液中。錫鉛離子受帶電的導線架所吸引,產生均勻鍍層沉積,增加裸晶的導電性,並為裸晶提供乾淨的表面。

步驟 9:裁切成型

在裁切成型階段,導線架置入裁切機具中,將導線彎折成型,並將晶片自框架中切離。然後將個別晶片置入防靜電管盒中,並移動到測試區等待最終測試。

步驟 10:燒機測試

在燒機測試中,每個晶片皆需經過在加速壓力環境下的效能測試。燒機測試對模組可靠性而言至關重要。透過在加速壓力環境下測試模組,我們得以淘汰每批生產中於短期應用後即會失效敗的少數模組。我們使用內部工程師針對燒機測試研發,領先業界的 AMBYX 加熱箱來進行燒機測試。記憶體晶片通過燒機測試後,將進行檢測,包裝,並等待組裝。

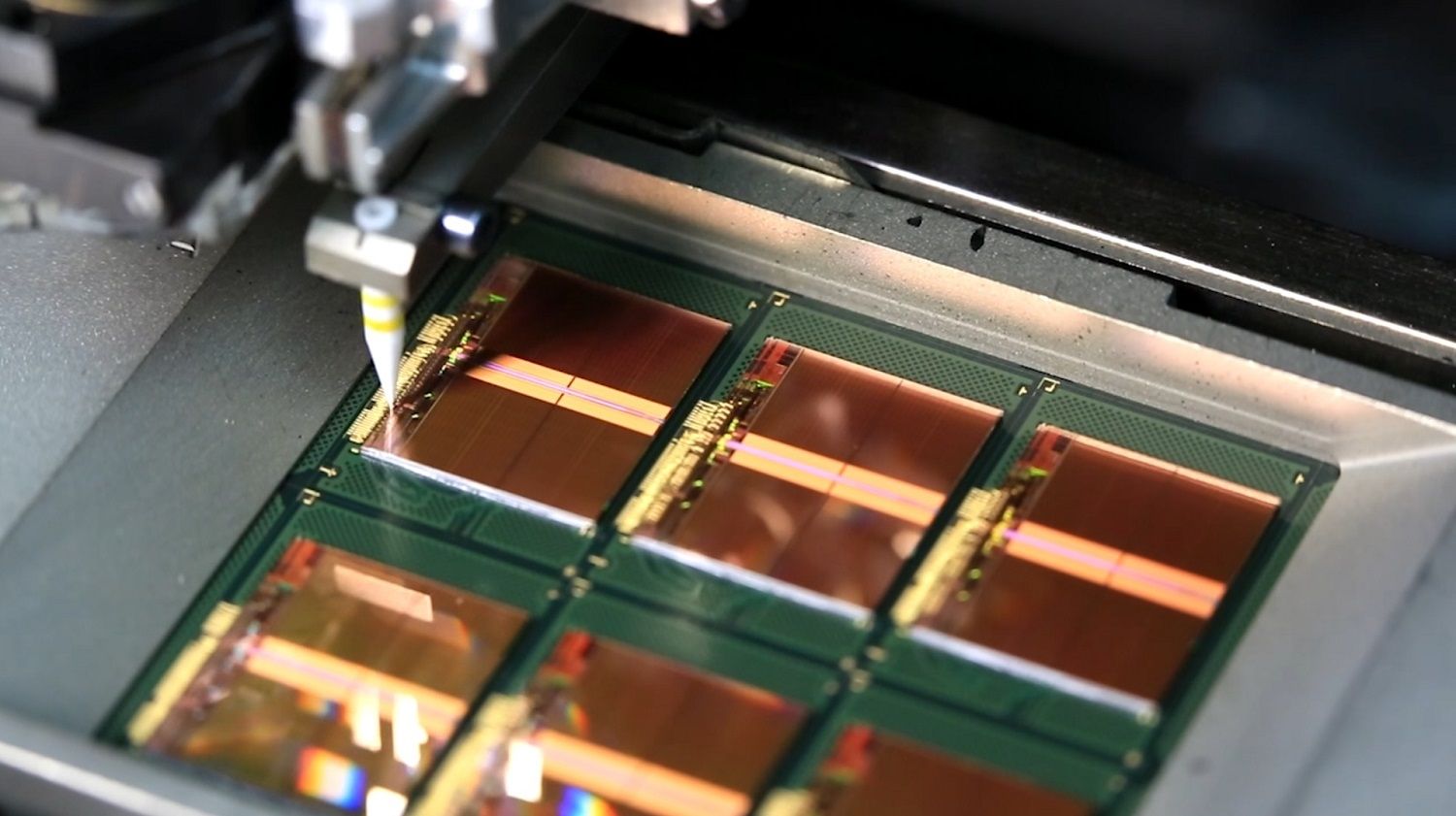

步驟 11:PCB 組裝與建構

記憶體晶片製作完成後,需要有方法連接到您電腦的主機板上。印刷電路板(PCB)可提供晶片連接到主機板的管道。晶片連接到印刷電路板(PCB)後,完成的產品即為記憶體模組。PCB 以陣列或板材構成,內含數個完全一樣的模板。組裝完成後,陣列被分成數個獨立模組,類似於巧克力磚分割成個別的小方塊。美光(Micron)透過依尺寸改變每個陣列 PCB 的總數量,將相同原料所能生產的模組數量最大化。

第 4 部分:模組裝配

在第 3 部分的製造程序中,裸晶與 PCB 已準備好進行最後的模組裝配。最後步驟包含模組裝配程序。

步驟 12:網版印刷

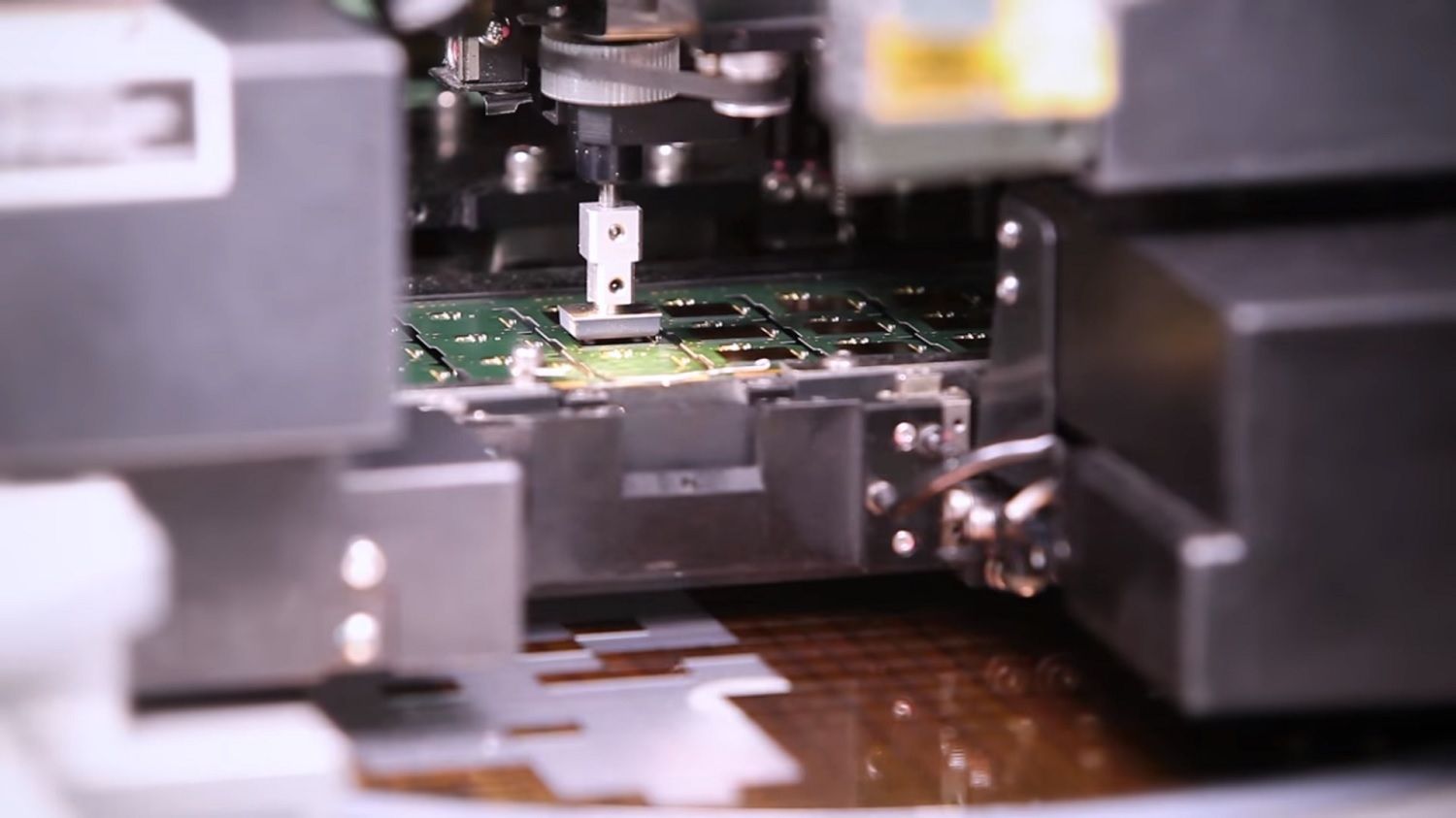

當模組設計與 PCB 製作皆完成後,就是記憶體模組裝配的時候了!組裝包含精密的焊接程序,將記憶體晶片黏合到 PCB 上。首先從網版印刷開始。在此過程中,利用鋼板將網版錫膏印刷到 PCB 成品上。錫膏是具有黏著性的物質,能將晶片固定在 PCB 上。使用鋼板能確保錫膏只附著在元件(晶片)接著的位置。多虧有 PCB 版上用來標示晶片安裝位置的基標,找到接點並不困難。一旦錫膏附著後,自動化的「取料放置」裝配機即可掃描基標並決定在 PCB 上的晶片安裝位置。取料放置機已被設定成知道晶片安裝位置,因此當機器自送料機取得晶片並放置在 PCB 上時,它能準確知道晶片的位置。所有剩餘晶片及其他模組上的元件,都會經過晶片安裝程序。在所有記憶體製造步驟中,此步驟是最為快速的:僅需要幾秒的時間,晶片已安裝在 PCB 成品上了!

步驟 13:焊接

接下來,裝配的晶片與面板將通過加熱箱。高溫會將錫膏熔化成液態。冷卻之後,將固化成為記憶體晶片和 PCB 之間的永久性連結。熔化錫膏的表面張力可防止晶片在此過程中產生位移。在晶片接著後,陣列將被分成個別的模組。美光(Micron)團隊成員將檢視每個模組。許多模組會額外經過自動化 X 光設備進行檢測,確保所有接合點被妥善地焊接完成。所有美光(Micron)記憶體模組皆符合 IPC-A-610 全球認可的業界標準驗收準則。

步驟 14:裝配後品質檢測

接下來,美光(Micron)將對模組進行檢測與標籤作業。我們利用特製的設備來自動化檢測效能與功能性。此程序將消除作業員錯將不良品放入通過區的可能性。特定模組內建有可供您電腦讀取及辨認的"狗牌"。

步驟 15:發貨

在發送至電腦製造商和消費者之前,有很大一部分的模組成品將被隨機挑選進行最終品質檢測。經認證可用的模組將被放入防止靜電放電的塑膠托盤與包裝中,準備好進行出貨。經過密集的製作流程後,您的記憶體已準備好使用。其已通過嚴謹的測試!若要深入瞭解記憶體單位,請參閱這裡!

©2018 Micron Technology, Inc. 保留所有權利。資訊、產品和/或規格若有變動恕不另行通知。Crucial 或 Micron Technology, Inc. 對於排版或影像的疏失或錯誤概不負責。Micron、Micron 標誌、Crucial 與 Crucial 標誌皆為 Micron Technology, Inc. 的商標或註冊商標。所有其他商標和服務標誌皆為其各自擁有者的財產。